Die Entstehung eines Frästeils

Die Anzahl von Fertigungen von Frästeilen nimmt stetig zu. Um ein Frästeil zu fertigen oder

(online) fertigen zu lassen müssen erstmal Faktoren wie Design, Funktionalität, Losgröße und

das zu geeignete Material festgelegt werden. Welche Aspekte sind zusätzlich in der Konstruktion zu beachten,

um die Fertigung zu erleichtern? Oder welche Möglichkeiten gibt es, um das richtige Material für die Fertigung von Frästeilen festzulegen?

Planung vom Frästeil

Bevor ein Frästeil konstruiert und gefertigt wird, sollte es zu Planung kommen. Hier geht es um zentrale Fragestellungen wie

„Warum und wofür wird das Frästeil später benötigt?“,

„Ist der Bedarf vorhanden?“, „Wie groß muss die zu bestellende Stückzahl sein?“ und „Sind ggf. interne Rücksprachen mit Konstrukteuren oder dem Vorgesetzten notwendig?“

All diese Fragen sollte man vorab beantworten und klären.

Nur dann ist ein reibungsloser Ablauf gewährleistet.

Für das Fräsen konstruieren

Übersicht allgemeine Gestaltungsregeln

- Einfache Strukturen nutzen

- Programmieraufwand reduzieren

- Komplexe und fehleranfällige Konturen vermeiden

- Wandstärken an die Festigkeit des Werkstoffs anpassen

- Einsatz von Spezialwerkzeugen und speziellen Größen vermeiden

Die Schritte zum gefrästen Bauteil fangen beim Konstruieren von Bauteilen an. Dabei handelt es sich um eine verfahrensspezifische Gestaltung von Konstruktionsbauteilen. Um das Konstruieren von Frästeilen und das spätere Fräsen zu vereinfachen, können Spezialwerkzeuge oder Spezialvorrichtungen zum Einsatz kommen. Diese sind aber ggfs. kostspielig für den Fertiger und für die Person, welche das Frästeil bestellt hat, denn beide müsse die steigenden Kosten tragen. Wenn man sich über die Konstruktion eines Bauteils Gedanken macht, können Ziele dieses Vorgangs beispielsweise die Verwendung eines günstigen und gut verfügbaren Werkstoffes oder eine kurze Programmier- und Produktionszeit sein. Weitere Ziele sind beispielsweise das Minimieren von Fehlerquellen am Endbauteil oder das Vermeiden von Rückfragen, indem man eine einfach zu verstehende Zeichnung anfertigt.

Schlussendlich zielt eine Konstruktion ebenfalls darauf ab keine Sonderwerkzeuge zu nutzen und eine aufwendige Nachbearbeitung (z.B. Härtung) zu vermeiden. Allgemeine Gestaltungsregeln können helfen, damit bei der Konstruktion nur wenige Sonderwerkzeuge oder -Prozedere zum Einsatz kommen. Zu Beginn sollte die Komplexität des Bauteils daher auf ein Minimum reduziert werden, ohne dabei die vorgesehene Funktionalität außer Acht zu lassen. Freiformflächen und komplexe Bearbeitungsvorgänge sind zwar möglich, aber mit mehr Programmieraufwand verbunden. Weiterhin sind Hinterschnitte wegen der Rotationsachse des Werkzeugs schwer zu erreichen, weshalb diese nur selten zum Einsatz kommen sollten. Außerdem sollten sehr dünne Wandstärken möglichst vermieden werden. Dünne Wandstärken schwingen schnell, sodass die erreichbaren Toleranzen reduzieren werden und nicht ausreichend Steifigkeit beim Fräsvorgang vorhanden ist. Bei weichen Werkstoffen ist beispielsweise zu beachten, dass größere Wandstärken von Vorteil sind. Dies ist vor allem bei der späteren Verwendung von großer Wichtigkeit.

In der Konstruktion und dem Fräsen gibt es ebenfalls verschiedene Optionen, um Kosten einzusparen. Zum einen ist es möglich eine Kostensenkung in der Planung und Konstruktion zu erreichen,

indem eine anforderungsgerechte Spezifikation gemacht und unnötige, überflüssige oder zu hohe Qualitätsanforderungen reduziert werden. Dies senkt meistens auch direkt die Kosten für die Fertigung

und die anschließenden Qualitätskontrollen. Dazu sollten die Vorgaben, welche aus der Entwicklung kommen, in der Konstruktion genau umgesetzt/beachtet, dann geprüft und wenn nötig korrigiert und angepasst werden. Betriebe können durch den Einsatz von technischen oder personellen Maßnahmen die Qualität sichern.

Materialien zum Fräsen und die richtige Wahl fürs Frästeil

Um ein Bauteil zu fräsen, ist es zunächst wichtig zu wissen,

welche Werkstoffe am besten zu den Ansprüchen des zu fertigenden Bauteils passen und welche Anforderungen die Werkstoffe haben. Grundsätzlich lassen sich alle zerspanbaren Werkstoffe zum Fräsen wählen. Als zerspanbare Werkstoffe werden unteranderem Stahl, Aluminium, Edelstahl, Messing, Kupfer, oder viele Kunststoffe angesehen. Um Kunststoffe zu fräsen werden Schnittgeschwindigkeit von 200 - 3000 m/min verwendet. Da dieses Material während des Fräsens aber gekühlt werden muss, wird je nach Härte und plastischem Verhalten ein anderer Kühlschmierstoff, wie beispielsweise Wasser oder Öl, verwendet.

Bei Metallen unterscheidet sich die Schnittgeschwindigkeit durch die Zähigkeit oder die Sprödheit des Materials.

Durch die große Bandbreite an Metallen und den verschiedenen Ansprüchen und Eigenschaften lassen sich die Schnittgeschwindigkeiten hier sehr weit fassen. So werden in Werkstätten oder Ausbildungseinrichtungen Schnittgeschwindigkeiten von 15–500 m/min verwendet. In der Serienfertigung oder bei sehr fräsintensiven Werkstücken wird hingegen eine Schnittgeschwindigkeit von bis zu 10.000 m/min verwendet werden kann. Je nach Art des gewählten Materials müssen hier andere Kühlschmierstoffe zum Kühlen während der Bearbeitung verwendet werden. Dabei ist es möglich zwischen Wasser, Öle und Emulsionen zu entscheiden. Als nächstes sollte das richtige Material für das Frästeil gewählt werden, dabei sind verschiedene Aspekte zu berücksichtigen.

Zunächst sollten sich mit den technologischen, chemischen und mechanischen Eigenschaften der verschiedenen Materialien auseinandergesetzt und diese bei der Auswahl des Materials berücksichtigt werden. Wichtig ist dabei die Fragestellung

„Welche Eigenschaften benötigt das eigene zu fertigende Bauteil und welche haben die Materialien?“. Weiterhin sollte beachten werden,

ob das Bauteil eine bestimmte Temperaturbeständigkeit benötigt und davon abhängig die Auswahl des Materials treffen. Denn jedes Material ist unterschiedlich temperaturbeständig. Fähigkeiten wie eine bestimmte Leichtigkeit, Korrosionsbeständigkeit oder die Aufgabe eines elektrischen oder thermischen Leiters für den Einsatz des Bauteils sind wichtige Aspekte für die richtige Materialauswahl.

Bei der Fertigung zu beachten

Beim Fertigungsprozess, dem Fräsen sollten ebenfalls verschiedene Faktoren berücksichtigt werden, um eine Neufertigung, aufgrund von Fehlern/Problemen, zu vermeiden. Einer der wichtigsten Größen ist die schon zu vor genannte Schnittgeschwindigkeit. Sie richtet sich nach dem zu bearbeitenden Material und Fräsintensivität des Werkstücks. Neben der Schnittgeschwindigkeit gilt es die Vorschubbewegung zu beachten. Diese bestimmt die Oberflächengüte und die Schneidbelastung, welche erreichbar ist. Weitere wichtige Größen sind die Spanungsdicke, die Schnittbreite, die Schnitttiefe und der Eingriffswinkel. Beim Eingriffswinkel handelt es sich um den Winkel zwischen dem Ein- und Austritt. Das Zeitspanungsvolumen, ist eine Größe, welche es beim Fräsen zu beachten gilt. Diese gibt das abgetragene Volumen des Werkstückes pro Minute an. Das Ziel ist natürlich ein hohes Zeitspanungsvolumen, aber ohne die Werkzeuge, die Fräsmaschine oder das Frästeil zu überlasten. Mit dem Fräsen ist es möglich neben sehr komplexen Werkstücken, mit vielfältigen geometrischen Konturen, Flächen und rotationssymmetrische Teile zu fertigen.

Qualitätskontrolle - Passt das Frästeil zur Fertigungszeichnung?

Nachdem das Frästeil nun gefertigt worden ist,

sollte eine Qualitätskontrolle durchgeführt werden.

Dies ist ein wichtiger Schritt, um festzustellen, ob das Frästeil den zuvor festgelegten Anforderungen und der Fertigungszeichnung entspricht.

Tipp: Wurde das Bauteil zugeschickt, sollte zuallererst die Verpackung kontrolliert werden und geprüft werden, ob die Verpackung des Bauteils einwandfrei ist? Transportschäden müssen immer dokumentiert werden, damit eine Nachbesserung schnellstmöglich veranlasst werden kann.

Nach dem Entpacken ist es wichtig die Optik des Bauteils zu kontrollieren und zu prüfen, ob es sauber und auch entgratet ist. Eine grobe äußere Kontrolle ist ebenfalls durchzuführen, damit man prüfen kann,

ob alle Bohrungen vorhanden und Gewinde sich an den richtigen Stellen befinden.

Checkliste:

- Verpackung kontrollieren

- Transportschäden?

- Optik des Bauteils kontrollieren

- Sauber?

- Entgratet?

- Bohrungen und Gewinde vorhanden

- Materials und Oberflächengüte kontrollieren

- Bemaßungen prüfen

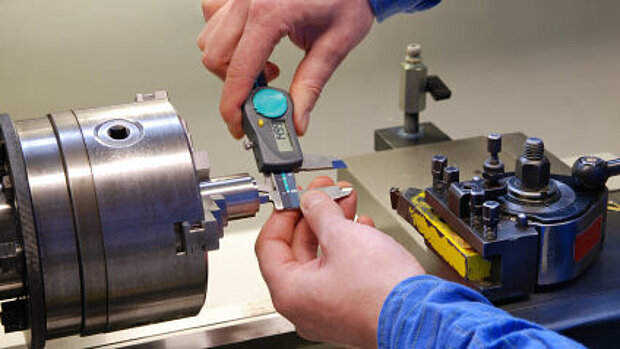

Auch die Kontrolle des Materials und der Oberflächengüte sind wichtige Schritte welche kurz kontrolliert werden sollten. Schließlich sollten dann alle Bemaßungen anhand der Fertigungszeichnung und Toleranzen kontrolliert werden. Dies beginnt z.B. mit dem Prüfen eines Messschiebers, und kann bei komplexeren Frästeilen auch zur Zerstörung von einzelnen Bauteilen führen, um bestimmte Qualitätsfaktoren sicher zu prüfen. Z.B. ist es schwerer zu prüfen,

ob die Härtung eines Frästeils korrekt ausgeführt wurde, da dieses für die Prüfung gegebenenfalls zerstört werden muss. Sind aufwendige Prüfung notwendig, so muss dies auch bei der Anzahl der zu fertigende Bauteile berücksichtigt werden! Jedoch muss man auch sagen,

dass Qualitätskontrollen individuell je nach Bauteil und Ansprüche im Unternehmen verschieden geplant und durchgeführt werden.

Fazit

Bevor ein Bauteil gefertigt werden kann, muss es zuerst geplant und konstruiert werden. Dabei nimmt die Planung eine zentrale Rolle ein,

um Kosten zu senken und Fehler bei der Fertigung zu vermeiden.

So sollten beispielsweise der Einsatzzweck des Bauteils berücksichtigt und Gestaltungsregeln (Material, Wandstärken, Werkzeugen, Oberflächentoleranzen) verwendet werden. Auch die Materialauswahl für das fertigen Bauteil nimmt eine wichtige Rolle im Planungs- und Fertigungsprozess ein. Um Kosten in der Produktion einzusparen und mögliche Fehlerquellen zu vermeiden, sollte stets eine Prüfung von Zeichnungen (Vollständigkeit, Machbarkeit) erfolgen.

Mit der Hilfe von PART FACTORY müssen Sie sich nur um die sorgfältige Konstruktion und die richtige Materialauswahl Ihres gewünschten Frästeils kümmern. Dann stellen Sie Ihre Anfragen schnell und

einfach im PART FACTORY Portal ein. Die Produzenten im geprüften Netzwerk von PART FACTORY erstellen Ihnen ein individuelles Angebot, das Sie beauftragen können. Da die Produzenten tagtäglich Frästeile fertigen, wissen diese, auf was es bei der Bearbeitung mit dem Fertigungsverfahren Fräsen ankommt. So können Sie sich auf das Kerngeschäft, Konstruktion und die Materialauswahl konzentrieren, während PART FACTORY die Beschaffung des Frästeils übernimmt.

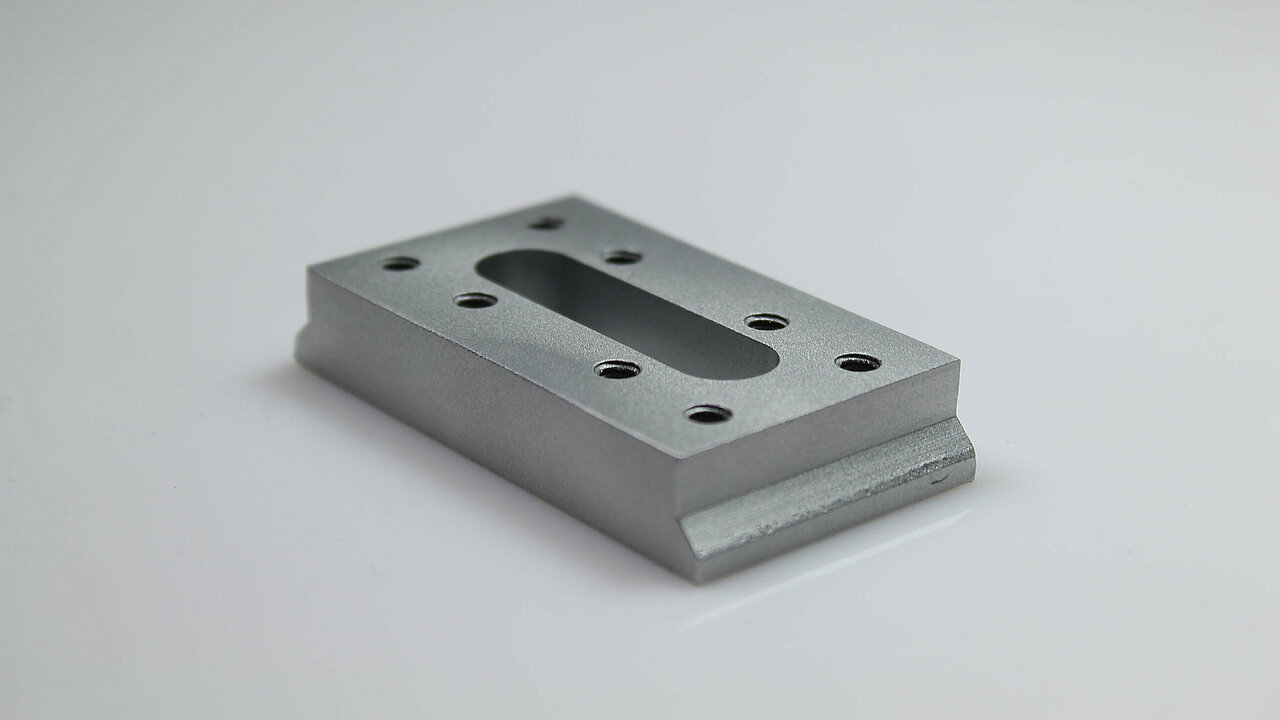

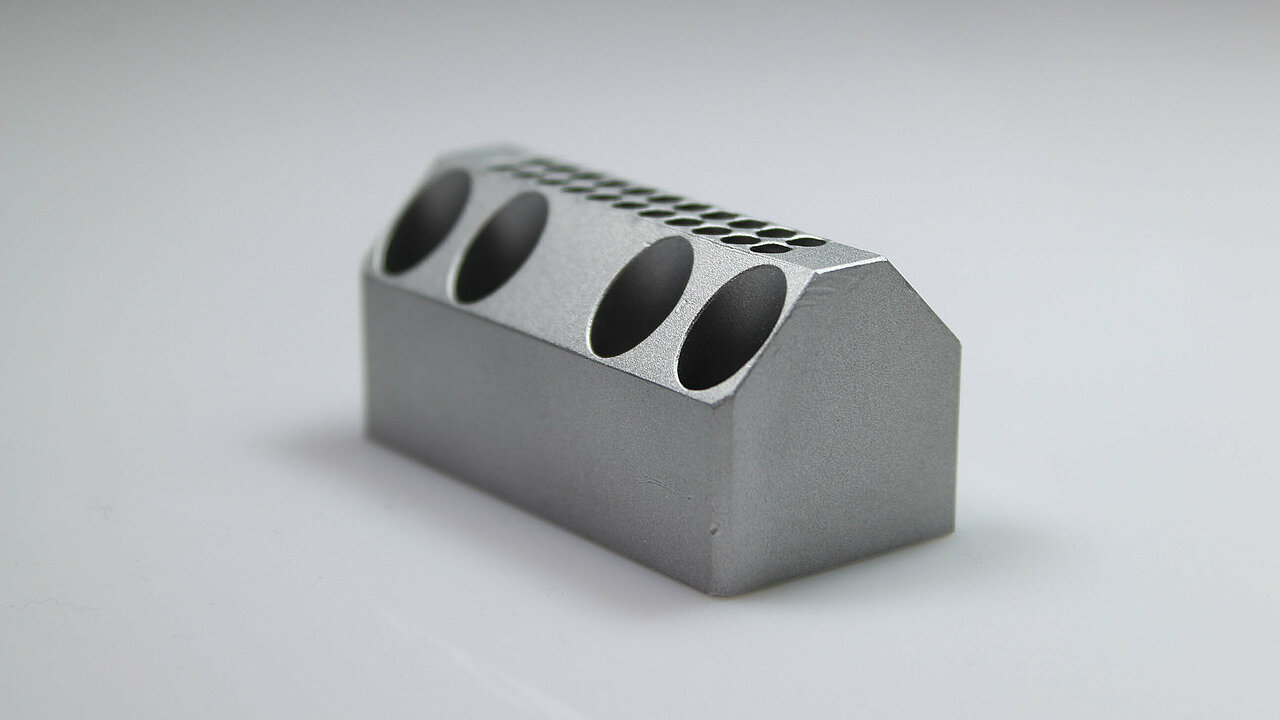

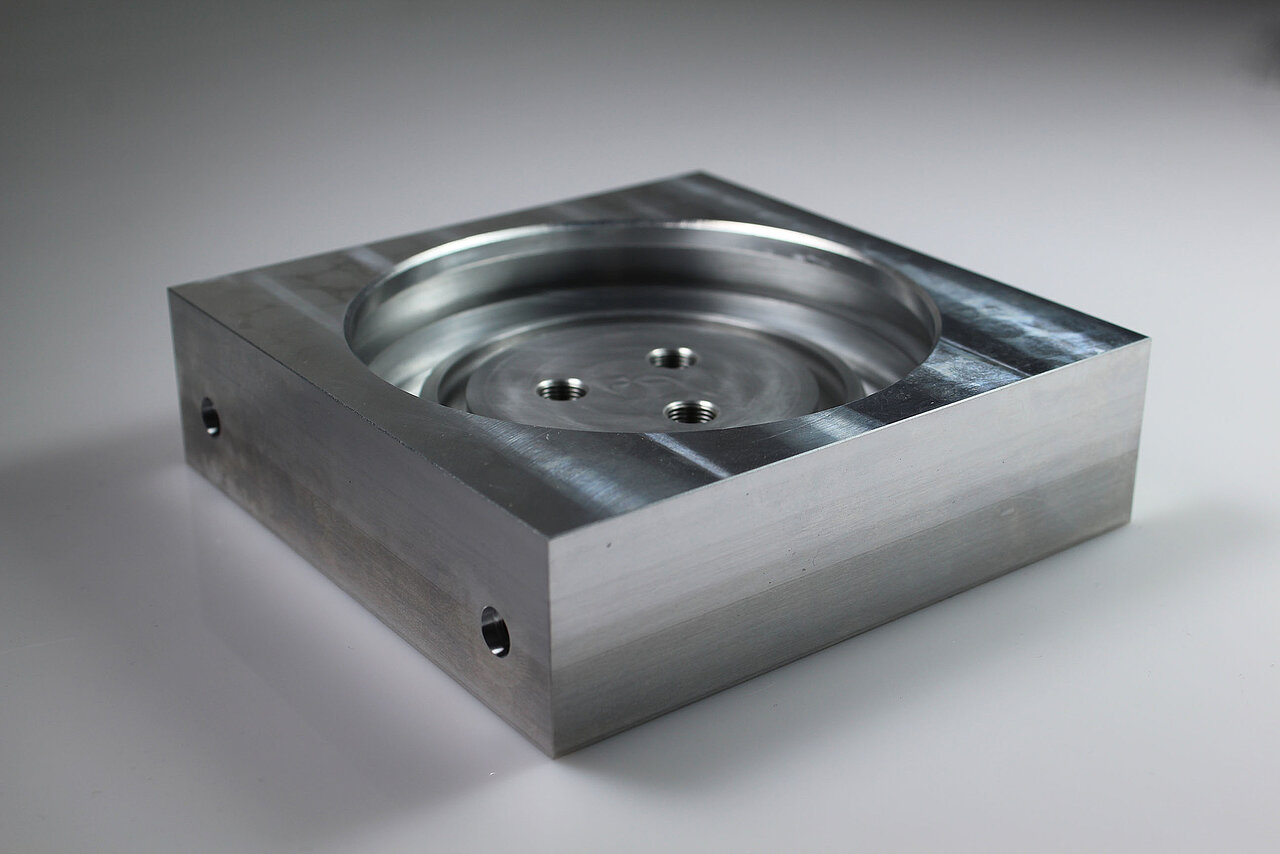

Bauteile aus unserer Fertigung

Diese Artikel aus unserem Magazin könnten Sie auch interessieren:

Testen Sie unseren Service!

Überzeugen Sie sich selbst von unserem unkomplizierten Service und stellen Sie eine Fertigungsanfrage.

Sie werden überrascht sein, wie wenig Aufwand dafür nötig ist.

Freuen Sie sich zum gewünschten Lieferdatum auf einen qualitativ hochwertigen Prototypen oder eine entsprechende Kleinserie, die voll und ganz Ihrer Fertigungszeichnung entspricht. Probieren Sie es aus - es lohnt sich!