Benötigter Energieeinsatz in der Lohnfertigung

Unternehmen in der Metallbearbeitung müssen viel Energie aufbringen,

um den gewünschten Werkstoff mit den Maschinen zu bearbeiten.

Gerade in der aktuellen Energiekrise ist die Frage nach dem Energieverbrauch besonders in den Vordergrund gerückt.

In der Produktion stellen sich Unternehmen deshalb zunehmend die Frage, welchen Energieaufwand ihre Maschinen haben und ob ihre Angebotskalkulation korrekt berechnet ist. Die Metallerzeugung hat 2020 rund 22% der Energie in der Industrie für sich beansprucht, dabei hängt der Energieverbrauch des Unternehmens von der Konjunktur ab.

Wenn die Konjunktur einen Aufschwung erlebt und somit die Nachfrage eines Produktes eines Unternehmens steigt, laufen die Produktionsanlagen häufiger und länger.

Dies führt dazu, dass die Anlagen mehr Energie verbrauchen.

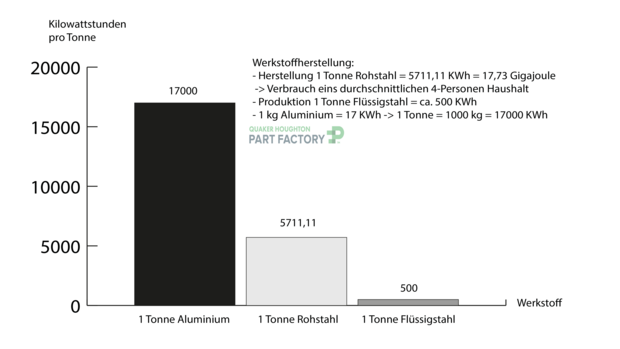

Hoher Energieeinsatz schon bei der Werkstoffherstellung

Schon vor dem Bearbeitungsprozess in der Produktion kommt es bei der Herstellung des Rohmaterials zu einem hohen Energieeinsatz.

Um beispielsweise Stahl herzustellen, wird oft auch Eisenerz und Eisenschrott eingeschmolzen. Dieser Vorgang verbraucht viel Energie, denn es werden zum Einschmelzen des Materials weit über 1000 °C aufgebraucht. Insgesamt benötigt eine Tonne Rohstahl bei der Herstellung 5711,11 Kilowattstunden, das sind 17,73 Gigajoule und ist ungefähr so viel Energie wie von einem durchschnittlichen Vier-Personen-Haushalt pro Jahr benötigt wird. Die Produktion einer Tonne Flüssigstahl benötigt circa 500 Kilowattstunden (kWh) Einschmelzenergie. Weiterhin werden für die Edelstahlgewinnung zunächst Eisenerz und Koks verbrannt, durch eine chemische Reaktion entsteht anschließend Eisen und Kohlenstoffdioxid. Das Eisen beginnt zu schmelzen und die dabei entstehende Schlacke wird entfernt. Es bleibt Roheisen, welches durch verschiedene Verfahren läuft, damit „unbrauchbare“ Stoffe entfernt oder verändert werden und Stahl entsteht.

Durch eine Legierung aus beispielsweise Chrom oder Nickel wird aus dem Stahl dann Edelstahl. Auch die Aluminiumgewinnung benötigt sehr viel Energie, so ist der Energieverbrauch in der Aluminiumgewinnung viermal höher als bei der Papierherstellung und zehnmal höher als bei der Weißblechproduktion. Aluminium wird erzeugt, indem zum Beispiel durch Natronlauge weiße Tonerde aus Bauxit gelöst wird, dabei wird viel Hitze und Druck benötigt. Im nächsten Schritt wird Aluminiumhydroxid zu Aluminiumoxid, auch hier wird erneut viel Energie verwendet, denn es sind rund 1300 Grad notwendig, um diesen Prozess durchzuführen. Durch eine Elektrolyse wird aus Aluminiumoxid zum Ende des Prozesses dann Aluminium. Für ein Kilogramm Aluminium werden ca. 17 Kilowattstunden benötigt.

Wie hoch ist der Energieeinsatz bei der Werkstückfertigung?

Nachdem der Werkstoff hergestellt wurde, folgt die Bearbeitung des Werkstoffes zu dem gewünschten Bauteil.

Bei der Werkstückfertigung wird erneut viel Energie benötigt, denn diese fließt in jeden Produktions- und Verarbeitungsschritt ein.

Da der Werkstoff mehrere grobe und feine Bearbeitungsschritte durchläuft, müssen in der Regel mehrere Maschinen eingesetzt werden,

welche durch beispielsweise sägen, fräsen oder drehen, das Werkstück in die gewünschte Form bringen.

Im Anschluss wird das Werkstück häufig geschliffen, damit die geforderte Formtoleranz und Oberflächengüte eingehalten werden kann.

Zum Schluss lassen viele Auftraggeber unter Energieaufwand das Bauteil beschichten oder veredeln (z.B. durch Wärmebehandlung oder Glasperlstrahlen).

Energieverbrauch auch bei der Werkstücklieferung

Nachdem das Material gewonnen und das Bauteil produziert wurde, geht es nun an den Transport, denn schließlich muss die Ware zum Kunden.

Werkstücke und Werkstoffe werden meistens über Lkws oder Transporter an den vorgesehenen Empfänger, also Produzent oder Kunde, geliefert.

Jedoch verbrauchen auch Fahrzeuge Energie in Form von Treibstoff oder Strom. Je nach Entfernung, die das Fahrzeug zurücklegen muss, variiert der Energieverbrauch. Jedoch verteilen sich diese Energiekosten auf alle Personen, die in innerhalb dieser Auslieferung ein oder mehrere Pakete verschickt haben. Somit hat dieser Energieeinsatz wenig Einfluss auf den Energieaufwand des einzelnen Produzenten oder Kunden.

Hat eine Reklamation Auswirkungen auf den Energieeinsatz?

Nun haben Sie einen Eindruck vom Energieeinsatz in der Lohnfertigung erhalten. Aber welche Auswirkungen hat eine Reklamation durch den Kunden auf den Energieumsatz, nachdem der Auftrag durch den Produzenten bereits abgeschlossen wurde?

Zu einer Reklamation kommt es, wenn bei der Bauteilherstellung Form- und Maßtoleranzen nicht eingehalten wurden.

Es könnten aber auch Bohrungen oder Gewinde vergessen wurde sein oder das Bauteil wurde auf dem Transportweg beschädigt oder ist sogar verloren gegangen.

In diesem Fall wird erneut Energie für den Transport aufgewendet,

denn es findet eine Rücklieferung zum Produzenten statt.

Ist für eine Reklamation eine Nachbesserung oder eine Neufertigung nötig, muss zusätzliche Energie aufgewendet werden, da erneut Produktionsanlagen betrieben werden müssen.

Fazit

Die Produktion eines Werkstücks, von der Werkstoffherstellung bis hin zur Werkstücklieferung an den Kunden benötigt sehr viel Energie: Herstellung und Transport des Werkstoffes, grobe und feine Bauteilbearbeitung, Veredelung (z.B. Wärmebehandlung, Beschichtung) und Transport zum Auftraggeber.

Wenn ein Werkstück reklamiert wird, verdoppelt sich der Energieeinsatz vielleicht sogar. Weiterhin können im Unternehmen die Anlagen verbessert werden, um den Energieverbrauch zu reduzieren. Einsparen von Energie ist bei den elektrischen Antrieben möglich. So können eine regelmäßige Wartung und das Verhindern von Leerläufen der Maschinen eine große Auswirkung auf den Energieverbrauch haben und diesen reduzieren. Auftraggeber können die Bauteile „einfacher“ planen, sodass weniger Rohmaterial benötigt wird, die Bearbeitungsschritte reduziert werden oder aufwendige (und unnötige) Veredelungen (z.B. Eloxieren für die Optik) eingespart werden. Weiterhin können Auftraggeber abwägen, wie wichtig es ist, dass das Bauteil ein einzelnes Bauteil ist oder ob es einfacher ist, das Bauteil - wenn möglich - aus mehreren Stücken fertigen zu lassen. Wenn das Bauteil nicht aus einem einzelnen größeren Rohteil des Werkstoffes gefertigt werden muss, sondern aus einzelnen kleineren Blöcken oder Stangen, dauert die Bearbeitung nicht so lange und es wird weniger Material bei der Bearbeitung verschwendet, wodurch weniger Energie benötigt wird.

- Zeit sparen, indem den passenden Lohnfertiger finden

- Vergleiche von verschiedenen Preisen und Lohnfertigern

- Bieten von mehreren Alternativen

Auch die Werkstoffherstellung benötigt weniger Energie, wenn kleine und keine großen Rohteile hergestellt werden müssen. Transportwege können ebenfalls mit in die Planung einbezogen werden. Der Produzent kann sich beispielsweise informieren, ob der gewünschte Werkstoff lokal bestellt werden kann und somit den Transportweg verkürzen. Indem Sie PART FACTORY nutzen, können Sie als Unternehmen Energie einsparen, da Ihre eigenen Produktionsanlagen ausgeschaltet bleiben können und somit keine Energie verbrauchen. Oder Sie gar nicht erst Produktionsanlagen für wenige Bauteile anschaffen müssen. Stattdessen lassen Sie andere Firmen, aus unserem Produzentennetzwerk das gewünschte Produkt fertigen. Weiterhin hilft PART FACTORY Ihnen bei der Energieeinsparung, indem wir Ihnen die Möglichkeit bieten, die Kosten für die Produktion einzuschränken und auf energieeffizienten Maschinen zu produzieren.

Diese Artikel könnten Sie auch interessieren:

Testen Sie unseren Service!

Überzeugen Sie sich selbst von unserem unkomplizierten Service und stellen Sie eine Fertigungsanfrage.

Sie werden überrascht sein, wie wenig Aufwand dafür nötig ist.

Freuen Sie sich zum gewünschten Lieferdatum auf einen qualitativ hochwertigen Prototypen oder eine entsprechende Kleinserie, die voll und ganz Ihrer Fertigungszeichnung entspricht. Probieren Sie es aus - es lohnt sich!